Green Melting - Pilotstudie zur Elektrifizierung von Leichtmetallgießereien durch lokales induktives Schmelzen

Durch die aktuelle Energiekrise und die erheblich gestiegenen Gaskosten geraten die energieintensiven Gussunternehmen in Deutschland unter einen enormen Kostendruck, der auch mittelfristig anhalten wird. Ein Ausweg bietet die technologische Transformation hin zu einer Energieversorgung mit regenerativen Energieträgern. Eine dafür notwendige Voraussetzung ist die Elektrifizierung des Schmelzbetriebes.

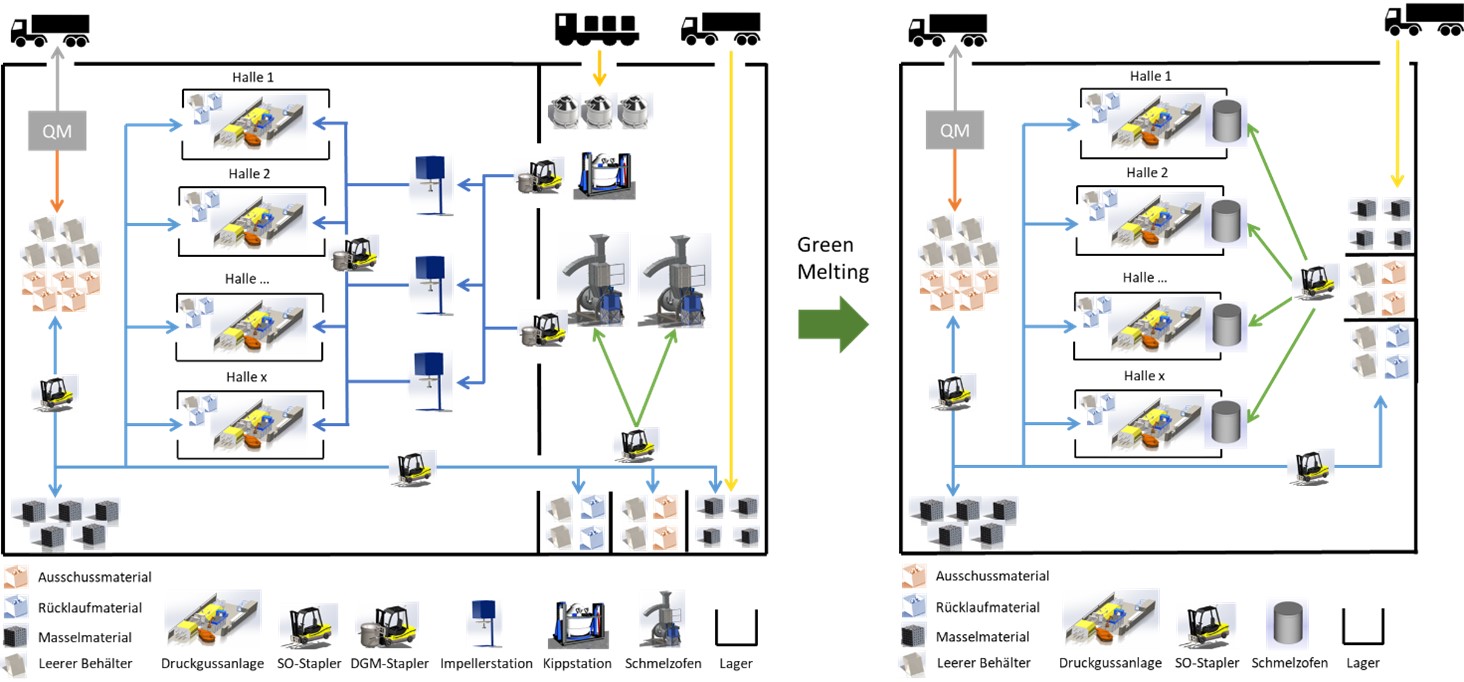

Dadurch, dass das Material lokal und induktiv an den Gießmaschinen erschmolzen wird, kann die Transformation einer konventionellen Gießerei mit gasbetriebenen Schmelzöfen hin zu einer rein elektrisch betriebenen Gießerei erfolgen . Mit dieser Maßnahme wird zum einen die Gasabhängigkeit der Gießereien stark reduziert und zum anderen die Möglichkeit einer Energieversorgung durch regenerative Energieträger eröffnet.

Im Rahmen der Pilotstudie werden der Aufbau eines Prüfstandes sowie der Aufbau mathematischer Modelle für die Untersuchung des lokalen induktionsbasierten Schmelzens erfolgen. Der Prüfstand wird durch Gießversuche erprobt und durch begleitende Simulationen analysiert und optimiert. Die aus den Gießversuchen resultierenden Materialqualitäten werden charakterisiert und gegebenen Materialqualitäten der Industrie gegenübergestellt. In geeigneten Simulationen wird die Übertragbarkeit auf existierende industrielle Prozesse untersucht. Die Technologie wird initial auf ihre Einsatzfähigkeit sowie ihre Potentiale untersucht.

Stromberger, Julian; Dettelbacher, Johannes; Buchele, Alexander (2024)

Conference on Applied Research in Engineering Sciences, Nürnberg, Germany.

This study describes the development of an operation-independent simulation model for an electrified die-casting foundry that uses a smart grid system to meet its energy needs. The model uses real weather and stock exchange electricity price data for the simulation period. The model can be used to determine and compare the cost of electricity for production at a given time (time of day and season) as well as the economics of different PV system and electricity storage options. It is also possible to analyze the share of different energy sources for each configuration. This can be done for sites throughout Germany. In addition, exemplary simulation studies are presented in this paper which demonstrate the wide range of applications of the model. The results provide an initial overview of the potential for savings and optimization. In the future, the model will provide a basis for determining optimum plant layouts and production times by means of simulation-based optimization.Real-Time Data Integration in an Operation-Independent Simulation Model Using a Smart Grid Approach

Dettelbacher, Johannes; Schlüter, Wolfgang; Buchele, Alexander (2023)

Simulation in Produktion und Logistik, Universitätsverlag Ilmenau, 41-50.

The current energy crisis and the high cost of fossil fuels pose major challenges for energy-intensive industries such as the non-ferrous foundry industry. Therefore, it is important to promote the transition to renewable energy sources with the help of the electrification of the melting units. In this pilot study, for the first time the conversion of conventional foundries to sustainable technologies is simulated. For this purpose, a simulation model is developed based on a selected example company. It considers the energy consumption and the logistical effects of a converted operation. The simulation model is implemented as a hybrid simulation combining a discreteSimulative Analyse der nachhaltigen Transformation von Gussbetrieben

DOI: 10.22032/dbt.57814

Open Access

Peer Reviewed

event simulation at the plant level and a process simulation within the furnaces. The study shows how a sustainable energy supply can be achieved in foundries. It also considers the impact of efficiency, energy costs and emissions.

Teilprojektleitung

T +49 981 4877–309 alexander.buchele[at]hs-ansbach.de

ORCID iD: 0009-0000-1030-0689

Projektbearbeitung

T +49 911 53029-9190 j.stromberger[at]hs-ansbach.de

Projektdauer

01.03.2023 - 31.12.2024Projektpartner

Projektförderung